KASHAYA

Dufour 12000 CT

Une coque de bateau dite "en plastique" est constituée d'une suite de couches de plusieurs matériaux. Dans les années 70, ces nouveaux matériaux étaient mal connus. Avec le temps est apparue l'osmose dûe pour une part à des défauts d'application et d'autre part à des défauts des matériaux eux-mêmes. Avant d'essayer d'expliquer ce phénomène, voyons comment est faite une coque datant de cette époque.

A l'extérieur on trouve le gelcoat. Il s'agit d'une peinture épaisse (1mm) étanche (les premières années en tout cas). Son rôle est de protéger les couches suivantes de tout contact avec l'eau. Sous le gelcoat on trouve plusieurs couches de tissus de verre constituées soit de mat soit de roving liées entre elles par de la résine polyester. Suivant les chantiers, la coque est constituée d'une couche de mat à l'extérieur, suivie de plusieurs couches de roving, ou d'une alternance de couches de mat/roving. L'ensemble fait une épaisseur qui va de 10mm à 50mm ou plus, suivant les chantiers et la zone de coque considérée.

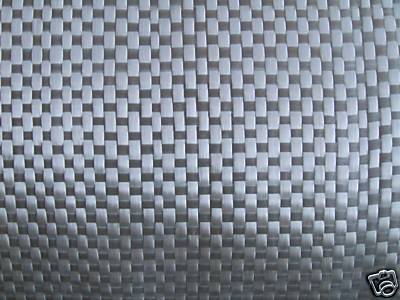

Le mat est constitué de fils de verre courts (5 à 10 cm) qui sont collés entre eux par un liant. Ce liant ne sert qu'à maintenir la cohésion du tissu avant la stratification et devrait être dilué en totalité lors de l'application de la résine. Le roving est un tissu constitué de fils de verre longs qui sont tressés ou cousus entre eux. Il n'a donc pas besoin de liant pour ne pas s'effilocher.

Avec le temps le gelcoat devient poreux et fini par laisser passer l'eau de mer. L'eau parvient directement au contact de la résine polyester qui se dilue et se transforme en un composé acide qui a une odeur caractéristique de vinaigre. Cette acidité accélère la décomposition de la résine, le processus d'osmose est alors engagé. A ce stade rien n'est visible de l'extérieur et seule une mesure du taux d'humidité permet de détecter le problème.

Petit à petit la résine polyester va se transformer laissant les couches de verres intactes mais sans cohésion avec les autres couches. On dit que ces couches sont délaminées. Le processus va progresser de couche en couche jusqu'à traverser la coque. Lorsque le processus est suffisamment avancé, il apparaît des cloques dûes à la différence de concentration entre le liquide se trouvant dans le polyester et l'eau de mer. Lorsque la pression osmotique est encore faible, les cloques ne sont pas gonflées sous l'eau. Elles n'apparaîssent qu'une heure ou deux après la sortie d'eau du bateau et sont petites : 1 à 2 cm de diamètre.

Trois problèmes aggravent ce phénomène :

On remarquera également que les coques constituées d'alternances de couches mat/roving sont plus fragiles, puisque si l'eau parvient à traverser la 1ère couche de roving en suivant les défauts de stratification, elle trouve dessous une nouvelle couche de mat qui lui permet de se propager à nouveau sur une grande surface. On trouve alors de grandes zones délaminée comme celle de la photo "osmose6" ou l'eau a pénétré de plus de 5mm dans la coque.

Ces zones sont très difficiles à détecter visuellement puisque l'eau se trouve sous plusieurs millimètres de polyester et que dans ces cas là, il n'apparaît pas de cloque

la pression osmotique étant insuffisante pour déformer les couches extérieures.

Les photos "osmose1" et "osmose6" montrent la même zone de coque à quelques mois d'intervalle.

Lors de la mise à nu de la fibre ("osmose1"), je n'ai pas vu qu'il restait de nombreuses bulles d'eau emprisonnées en profondeur.

Ce n'est que plusieurs mois plus tard, lors des mesures de taux d'humidité que j'ai remarqué

que toute cette partie restait à un taux anormalement élevé : entre 10 et 15%.

J'ai alors repris la meuleuse et "creusé" la coque de 5mm pour arriver à la couche saine ("osmose6").

On observe également sur la photo "osmose6" les gros défauts d'ébullages qui ont favorisé la pénétration de l'eau.

Cette partie a du être ébullée le vendredi soir vers 16h50,

juste avant le coup de sifflet de fin de journée : l'ouvrier en avait ras la casquette.

Ce type de défaut doit être réparé par stratification. Pour ce cas, j'ai stratifié 5 couches de BiaXial 450g/m2 avec de l'epoxy, chaque couche faisant environ 1mm d'épaisseur.

Le séchage de la fibre est fondamental. Lorsqu'on recouvre le polyester avec une barrière epoxy étanche alors qu'il reste de l'humidité dans le polyester, la décomposition de la résine va recommencer. De plus, les produits de décomposition étant enfermés derriere une barrière étanche, l'acidité va augmenter rapidement et on verra apparaître une osmose agressive dans les 2 ans qui suivent.

Pour ma part, j'ai disqué la coque en septembre-octobre 2004. Après la mise à nu de la fibre, j'ai rincé la coque une vingtaine de fois pendant les 2 mois suivants. Le but de ces rinçages est d'éliminer les produits de décomposition et de diminuer l'acidité (ph) de la fibre. J'ai découvert par la suite que pour accélérer cette opération on peut utiliser un pulvérisateur de jardin contenant une solution de bicarbonate de soude. Lors de la pulvérisation de la solution, si le ph est toujours élevé, la solution 'moussera' au contact de la coque (Merci à Daniel pour l'info).

Ma coque a été à peu près sèche en aout 2005. Pour être sur de ne pas oublier de zone humide et pour renforcer la coque, j'ai décidé de restratifier par zone d'environ 1m2, en mesurant à chaque fois le taux d'humidité de l'ensemble de la surface à traiter. A plusieurs reprises, j'ai découvert des zones où l'humidité était encore à 10%. et à chaque fois j'ai trouvé, sous plusieurs couches de stratifié, une bulle d'eau.

La conclusion me semble claire : il ne faut pas recouvrir une zone dont le taux d'humidité n'est pas inférieur ou égal à 5%.

Les photos suivantes montrent les différentes étapes de stratification.

On observe en particulier sur la photo "stratification12" une surface de 1m2 traitée. Le tissu fait environ 1m30x0.70m.

Pour parvenir à stratifier une surface aussi importante seul (malgré un vent de nord-ouest fréquent),

j'enroulais le lé sur un rouleau en carton et j'appliquais l'époxy en partant du haut en tenant le lé d'une main et en imprégnant le tissu de l'autre.

Vous l'aurez compris, je n'ai pas de photos pour la mise en oeuvre, il m'a manqué une troisième main.

Il s'est écoulé plusieurs mois entre la première et la dernière stratification.

Au début, j'ai laissé le tissu stratifié tel quel.

Pour pouvoir appliquer les couches suivantes, il m'a fallu poncer énergiquement pour obtenir une bonne accroche.

Puis j'ai découvert le tissu d'arrachage. Il s'agit d'un tissu très fin qui s'applique à la fin de la stratification.

Ce tissu protège la couche des agressions extérieurs : poussières, UV.

Pour passer la couche suivante, il suffit d'arracher ce tissu (c'est très facile).

On obtient alors une surface légèrement granuleuse qui donne une très bonne accroche mécanique :

plus de ponçage, des heures de travail gagnées.

Il serait bien sûr préférable d'appliquer toutes les couches dans un intervalle de temps réduit pour avoir à la fois une accroche mécanique mais aussi chimique. En effet, quelques semaines après l'application, l'époxy a terminé sa polymérisation et la nouvelle couche appliquée ne pourra pas réaliser de liaison chimique avec la couche précédente.

Après avoir constaté que ma coque était osmosée en profondeur, j'ai préféré travailler plus lentement et avoir la certitude de ne pas laisser de zone humide.

Les tâches rectangulaires jaunes sur les photos qui suivent sont les emplacements des boulons de quille. Il y en 24 au total, 11 de chaque coté, 1 à l'avant et 1 à l'arrière. Après la pose de la quille, le chantier a bouché les orifices de fixation avec un enduit, puis a stratifié la totalité de la quille. La aussi, il est resté un vide derrière l'enduit qui s'est rempli d'eau. Pour évacuer cette humidité, j'ai percé 2 trous pour chaque orifice de fixation : un à la base et un au sommet. Puis, j'ai rincé abondemment la cavité et j'ai laissé sécher. Lorsque le total a été sec (aidé d'un décapeur thermique), j'ai bouché les trous du bas avec du scotch orange épais et j'ai rempli les cavités par les trous du haut avec de l'époxy.

Il s'agit de la pièce qui supporte le safran. Sur les Dufour 12000 il est constitué d'une structure en inox placée dans une coque en polyester et moulée dans de la résine. Cette pièce est boulonnée à la coque.

La jonction entre la coque et le saumon est un point de passage privilégié pour l'eau. Comme vous pouvez le constatez sur les photos suivantes, la base du saumon était très osmosée. Par ailleurs, j'ai découvert que l'intérieur n'avait été rempli que partiellement de résine et avec le temps, la partie vide s'était remplie d'eau (voir "saumon2", "saumon3" et "saumon4"). Le saumon est fondamental pour la tenue du safran. Au vu des dégats, j'ai préféré le "peler" complétement et le restratifier avec 20 couches alternant du BiaXial 450g/m2 et du Longitudinal/Transverse 576g/m2. L'ensemble fait environ 25 mm d'épaisseur. J'ai également fait déborder les 4 dernières couches de façon à obtenir une meilleure étanchéité et une meilleure rigidité avec la coque (voir "saumon7" et "saumon8").

Et enfin, j'ai inséré juste avant la dernière couche de verre une couche d'aramide (kevlar) qui est très résistante au raggage. L'objectif est de limiter les dégats en cas de passage sur un filet. Cette couche est de couleur jaune, on l'aperçoit en transparence sur les photos "saumon7" et "saumon8".

Sur les Dufour 12000 il est constitué d'une mèche pleine de 80mm de diamètre et de renfort soudés perpendiculairement à la mèche, le tout en inox. Le chantier a ensuite placé autour de cette structure une coque en polyester creuse qui donne sa forme au safran. Bien entendu, ce vide s'est rempli d'eau avec le temps. Après séchage, pour assurer l'étanchéité des jonctions mèche/coque polyester, j'ai fait couler de la résine( 0,5l) dans le safran en le plaçant verticalement dans un sens puis dans l'autre. J'ai ensuite rempli le vide avec une mousse époxy à 250g/l. Puis, j'ai stratifié l'extérieur avec un biaxial 450 g/m2 et j'ai appliqué le traitement jotun.

On observe sur la 1ère photo le trou qui m'a permis de remplir le safran de mousse. Les photos suivantes montre les dernières étapes.

Pour améliorer la résistance de l'étrave en cas de choc frontal, j'ai ajouté une couche d'aramide de l'étrave à la naissance de la quille. Contrairement à la fibre de verre, la fibre d'aramide est peu perméable, ce qui la rend difficile à imprégner d'époxy. Il existe des tissus composé à 80% d'aramide et 20% de verre. Cette faible proportion de verre diminue un peu la résistance du tissu mais permet à la résine de migrer plus facilement à travers le tissu et assure une bonne adhérence avec la couche précédente.

La fibre d'aramide est également très résistante. Il est impossible de la poncer proprement. Au fur et à mesure du ponçage, les fils s'effilochent au lieu de se couper. On se retrouve alors avec une coque 'chevelue'.

Pour éviter ce problème il faut immédiatement après avoir placé la couche d'aramide, ajouter par dessus une couche de verre, les 2 couches polymérisant ensemble.

Les photos 'renfort_etrave1' et 'renfort_etrave2' montrent la dernière couche de verre, la couche d'aramide qui se trouve dessous est visible en transparence. On voit également une partie du tissu d'arrachage qui pend.

Lorsque la coque a été entièrement stratifiée, j'ai poncé de mon mieux les zones sans tissus d'arrachage (c'est dur l'epoxy !) puis j'ai appliqué le kit de protection proposé par Jotun. C'est sur, je suis un maniaque psychopathe, la stratification de la coque aurait largement suffit. Mais comme j'avais déja acheté les produits, j'ai décidé de les appliquer également pour avoir la barrière la plus épaisse possible.

Jotun propose un enduit époxy chargé qui est structurel, c'est à dire que cet enduit présente une résistance mécanique équivalente à celle du stratifié : l'osmoshell. Il doit être appliqué en 3 passes :

Il faut appliquer les couches à 24h d'intervalles. Un ponçage très léger entre couches suffit pour éliminer les gros défauts. Pour l'avoir testé, ce produit est très résistant et s'accroche particulièrement bien sur tout support. Pour vous donner une idée, j'avais un tube inox poli miroir sur lequel un peu d'enduit est tombé : je ne suis pas arrivé à le décoller.

L'intervalle entre couche étant court, il faut prévoir une équipe pour appliquer les produits dans les meilleures conditions.

Pour Kashaya, nous étions 5 : Marc, Gérard, Alexis et moi pour l'application, et Marie-pierre pour la préparation des produits.

Ce dernier poste est très important, les proportions des composants doivent être respectées et le produit doit être mélangé

pendant plusieurs minutes pour être bien homogène. A la fin des 3 jours de travail notre experte produit,

ancienne judokate surnommée par ses congénères "le petit déménageur", avait des crampes dans les avant-bras

Je dois aussi souligner l'aide précieuse de Nathalie pour l'intendance (ça mange une équipe de spatuleurs) et de Tatie Jacquot pour la garde des mouflets.

On observe sur la photo suivante, à droite, le résultat obtenu après application de la 3ème passe.

Après application de l'osmoshell, on applique une couche d'enduit de finition très fin qui permet de rattraper les derniers défauts.

Le nombre de couche varie, il dépend de votre niveau d'exigence.

Pour ma part, j'ai enduit jusqu'à ne plus avoir de produit (et j'en avais beaucoup), on ne se refait pas parait-il.

Le résultat se trouve sur la partie gauche de la photo précedente.

Sur les photos suivantes on observe l'évolution du résultat après application de plusieurs couches (3 ou 4 suivant les zones).

A ce stade, la coque a retrouvé un galbe quasi-parfait.

J'ai même eu droit à des compliments de mes voisins de chantier.

Et pour finir j'ai appliqué 3 couches de peinture epoxy : l'antipest. Cette peinture est à la fois une barrière supplémentaire pour éviter la pénétration de l'eau, mais aussi une couche d'accroche pour l'antifouling.

Et voici le résultat final après traitement sous les patins des bers et application de l'antifouling.

A la construction tous les Dufour 12000 étaient équipés d'un pont riveté en teck. Ces ponts sont superbes mais les joints en sikaflex noir finissent par se détériorer aux UV et se désagrègent en surface, laissant les pieds et autres postérieurs sales lors des déplacements. De plus, avec le temps, les rivets de fixations fuient et le sandwich en balsa se charge en humidité.

Le propriétaire précédent a démonté tout l'accastillage du pont et a fait arracher le teck. Il a ensuite fait restratifier avec une couche de verre et de la résine polyester.

Mais, lorsque l'eau s'est infiltrée pendant suffisamment longtemps, il apparaît ... de l'osmose ! Et bien sur, le 'professionnel' qui a stratifié n'a pas mesuré le taux d'humidité. J'ai donc des cloques qui apparaissent par endroit, heureusement très localisées.

Plus génant : lorsqu'on restratifie un vieux polyester avec du polyester, l'adhérence est plus que moyenne.

Lorsque j'ai refait une partie du pont (nous verrons pourquoi plus tard) j'ai pu arracher à la main la nouvelle couche.

C'était à peine plus difficile que pour le tissu d'arrachage.

Même s'il est plus cher, il est préférable d'utiliser de l'époxy pour ce type de travaux. La main d'oeuvre représente de loin le plus gros budget et il est dommage de faire ce genre d'économie au risque de tout recommencer.

J'ai gardé le meilleur pour la fin : après ces réparations, le propriétaire précédent a voulu refaire l'arrière du pont en teck. Il a donc placé ses lattes enduites de sikaflex espacées d'environ 5mm et pour les plaquer, il appliqué par dessus des plaques vissées dans le pont, les vis passant entre les lattes de teck (je suis clair la ?). Lorsque le sikaflex a été sec, il a enlevé les vis et sommairement bouché l'espace entre les lattes avec du sikaflex noir, laissant les trous dessous !

Bien entendu l'eau a très vite trouvé le chemin et lorsque je me suis rendu compte du problème, le balsa du pont était pourri du tableau arrière jusqu'à l'arrière du siège du barreur. J'ai dû arracher le teck neuf, tronçonner la 1ère couche de polyester sur la totalité de cette surface, remplacer la balsa par du contreplaqué puis restratifier par dessus (à l'époxy bien sur). Voila un défaut que j'aurais bien aimé voir à l'expertise.

Je n'ai pas de photo de cette partie des travaux. Celles qui suivent montrent quelques bulles d'osmose du pont ainsi que l'état de la partie arrière après remise en état.

J'ai fait effectuer plusieurs devis, et mon choix s'est finalement porté sur Boat Inox au Cap d'Agde. Je souhaitais supprimer les balcons arrières et intéger le portique aux filières. Le portique devait également s'intégrer à la ligne du bateau. Il a été réalisé en tube inox poli-mirroir de 42 mm de diamètre et est équipé d'un 3ème arceau qui permet de remonter l'annexe et son moteur sans difficulté. Vous trouverez le plan ici (attention je dois vérifier certaines dimensions !!!). Les photos suivantes montrent le résultat obtenu, à vous de juger.

Ce bateau est équipé de 3 feux de navigation, chacun utilisant une ampoule de 25 watt. Sous 12v, on obtient une consommation d'environ 2 ampères par ampoule soit 6 ampères pour les 3 ampoules. Par comparaison, la consommation moyenne du réfrigérateur électrique est d'environ 2 ampères, et j'évalue celle du pilote à 3 ou 4 ampères.

Après avoir observé les ampoules à LED proposées sur le marché, j'ai préféré fabriquer mes propres ampoules. Vous trouverez ici le schéma de principe. Elles sont composées de 18 Led 18000 mcd Ref : OVLEW1CB9/TT Electronic (Optek Technology) à 0,48 Euros HT l'unité chez Farnell et d'un régulateur de tension Ref : LM2940T-10 à 4,39 Euros le paquet de 5 chez Radiospares. Ce régulateur a été spécialement conçu pour les circuits fonctionnant sur batterie. Il régule correctement jusqu'à une différence de potentiel de 0,5V entre entrée et sortie.

Le régulateur et la résistance de 6,8 Ohms permettent d'obtenir un courant consommé constant (20 mA par branche, 120 mA au total) et donc un éclairement constant de 9,5V jusqu'à 15V. Les LED emettent une forte intensité lumineuse, sur un angle réduit (20 à 30° environ). Pour couvrir l'angle de 135°, il faut tordre progressivement les LED des différentes rangées vers l'extérieur. Tout compris, une ampoule revient à moins de 15 Euros, pour une puissance lumineuse supérieure à celles qu'on trouve dans le commerce.

ATTENTION : respectez les points suivants :

La photo LED5 montre l'ampoule à led complète soudée dans la douille de l'ampoule d'origine. J'ai ensuite coulé de la résine époxy dans le culot pour assurer une bonne résistance mécanique.

Après plusieurs navigations de nuit bord à bord avec nos compagnons de route habituels, le test est concluant. Ces ampoules éclairent au moins autant que celles d'origines. La consommation est de 360 mA pour les 3 ampoules à LED au lieu de 6 A pour les ampoules classiques.

ATTENTION : comme indiqué dans un message du forum, j'ai oublié de placer des condensateurs de filtrage à l'entrée et à la sortie du régulateur. Or ceci génère des parasites en particulier lors de communications radio. Je ferai la modification dès que j'aurai une minute.

Visualisations : 11596

Copyright © 2009-2010 Alain Michez